We secure

Business

Wir stärken und erweitern unser Kerngeschäft durch Innovationskraft, Investitionen und Nachhaltigkeit. Mit zukunftssicheren Prozessen und modernster Technologie sichern wir unsere Wettbewerbsfähigkeit und schaffen langfristig Wert.

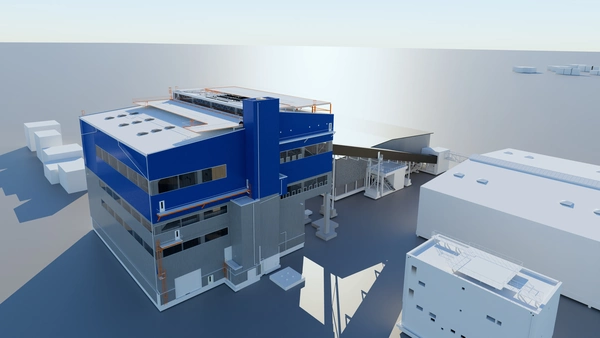

Innovative Recyclinganlage ASPA in Beerse eröffnet

Anfang September 2024 haben wir die Eröffnung der Anlage Advanced Sludge Processing by Aurubis (ASPA) an unserem Aurubis-Standort in Beerse, Belgien, gefeiert. „Dieser neue, hochmoderne und komplett eigens entwickelte hydrometallurgische Prozess, ASPA, ist ein weiteres Paradebeispiel für die innovative Stärke von Aurubis. Wir leisten Pionierarbeit bei der nachhaltigen Metallherstellung und heben Recycling damit auf ein neues Niveau“, sagt Inge Hofkens, COO Multimetal Recycling.

Höhere Effizienz beim Metallrecycling

Die ASPA-Anlage verarbeitet Anodenschlamm, ein wertvolles Zwischenprodukt der elektrolytischen Kupferraffination aus den Recyclingstandorten in Beerse und Lünen. Das neue Verfahren wurde vollständig intern mit dem Fachwissen von Aurubis entwickelt und bietet zwei wesentliche Vorteile: eine schnellere Gewinnung von Edelmetallen und eine vollständige Rückgewinnung von Blei und Zinn aus dem Anodenschlamm. ASPA stärkt die Recyclingaktivitäten innerhalb unseres Unternehmens und bringt einen großen Mehrwert für die Kreislaufwirtschaft.

Die Bauarbeiten für den gesamten neuen Abschnitt begannen im Dezember 2022, die Eröffnung fand im September 2024 statt. Mit einer Investition von rund 33 Mio. € hat Aurubis ein klares Bekenntnis zur Weiterentwicklung des Standorts Beerse abgegeben. ASPA verbindet die europäischen Standorte so stark wie nie zuvor. Durch die Optimierung der Vorproduktströme schaffen wir zusätzliche Synergien.

ASPA ist eines der großen Investitionsprojekte in der strategischen Roadmap von Aurubis. Wir stärken damit unsere Position als eines der effizientesten und nachhaltigsten integrierten Hüttennetzwerke der Welt.

State-of-the-Art-Elektrolyse in Lünen in Betrieb genommen

Am 6. Juni 2024 hat Aurubis die modernisierte Elektrolyse am Recyclingstandort Lünen offiziell in Betrieb genommen. Die umfassende Generalüberholung, in die wir rund 60 Mio. € investiert haben, erhöht die Produktionskapazität um etwa 10 % – bei zugleich wachsendem globalem Rohstoffbedarf. In Lünen können wir nun eine Jahresproduktion von bis zu 210.000 t Kupferkathoden erreichen.

Nachhaltige Modernisierung

Dabei war für uns entscheidend, den Standort langfristig zu stärken. Die Investition ist sowohl ein Bekenntnis zum Standort als auch eines zum Klimaschutz. Durch den langfristigen Ansatz haben wir nun in die Zukunftsfähigkeit der Anlage für die nächsten Jahrzehnte investiert und die Position von Lünen als einem der wichtigsten Aurubis-Multimetall-Recyclingstandorte in Europa weiter gestärkt. Lünen ist so ein starker Eckpfeiler für die Kreislaufwirtschaft und von essenzieller Bedeutung für das Gelingen der Energiewende.

Neben Kupfer können in Lünen auch andere Metalle wie Gold, Zinn und Nickel innerhalb der Prozesse zu Zwischenprodukten verarbeitet werden. Wir tragen so als Vorreiter insgesamt zur Bereitstellung verantwortungsvoll recycelter Metalle bei. Die Modernisierungsarbeiten, die wir 2020 begonnen haben, umfassten die Erneuerung der Elektrolysebecken, Sanierungen der Infrastruktur sowie Investitionen in hochmoderne Robotertechnik. Trotz der Bauarbeiten konnten wir die Anlage mit 80 % Auslastung weiterbetreiben.

Elektrolyse zur Gewinnung reinen Kupfers

Die Elektrolyse ist der letzte Schritt in der Kupferraffination. Dabei werden Kupferanoden – das sind rund 400 kg schwere Platten mit einem Kupfergehalt von bis zu 98 %, die zuvor durch Einschmelzen von Recyclingrohstoffen in mehreren Schritten gewonnen wurden – in einem elektrochemischen Prozess aufgelöst. Die Kupferionen lagern sich an Edelstahlblechen ab, es entsteht Kupfer mit einer Reinheit von 99,99 % für eine optimale Leitfähigkeit in späteren Anwendungen. Die anderen in der Anode enthaltenen Stoffe wie z. B. Edelmetalle werden bei diesem Vorgang abgeschieden, durch weitere Verfahren voneinander getrennt und an Verbundstandorten der Aurubis-Gruppe raffiniert.

Aurubis Hamburg vollzieht den größten Wartungsstillstand seiner Geschichte

Am 11. Juli 2024 haben wir den umfangreichsten Wartungsstillstand in der Geschichte des Hamburger Standorts abgeschlossen.

Diese Investition ist ein klares Bekenntnis zum Standort Hamburg. Im Zuge der planmäßigen Instandhaltungs- und Modernisierungsmaßnahmen haben wir rund 500 Einzelprojekte durchgeführt und etwa 95 Mio. € investiert. Zu den wesentlichen Maßnahmen zählten die technische Prüfung des Abhitzekessels, die Modernisierung des Schwebeschmelzofens und der Einbau neuer Wärmetauscher in der Kontaktanlage. Diese Projekte tragen maßgeblich zur Effizienzsteigerung und zu einem verbesserten Umweltschutz bei. Mit der Installation einer Stichloch-Bohr-und-Stopf-Maschine automatisieren wir zudem den Schlackeabstrich in der Kupferproduktion und erhöhen so die Arbeitssicherheit.

Während der Wartungsstillstände in den vergangenen Jahren haben wir umfassend in die Digitalisierung und Automatisierung unserer Produktionsanlagen investiert. Diese Modernisierungen ermöglichen es, den Produktionsprozess noch effizienter und stabiler zu gestalten und Herausforderungen frühzeitig zu erkennen, um rechtzeitig Gegenmaßnahmen einzuleiten. Mit diesem optimierten Fundament wird der Wartungsrhythmus an den Primärhüttenstandorten von zwei auf drei Jahre verlängert. Damit verfolgen wir konsequent das Ziel, die bereits hohe Anlagenverfügbarkeit weiter zu steigern.

Zu den wesentlichen Maßnahmen zählten die technische Prüfung des Abhitzekessels, die Modernisierung des Schwebeschmelzofens und der Einbau neuer Wärmetauscher in der Kontaktanlage.

BOB gewinnt Metalle aus Bleed zurück

Im Dezember 2024 weiht Aurubis die neue Anlage Bleed treatment Olen Beerse (BOB) am Standort Olen (Belgien) ein.

In einem hydrometallurgischen Prozess wird BOB wertvolle Metalle wie Nickel und Kupfer aus Elektrolytströmen zurückgewinnen, die bei der Metallproduktion in der Elektrolyse an den Aurubis-Standorten in Beerse und Olen (beide in Belgien) entstehen. Die Anlage umfasst ein komplettes Elektrolyse-Reinigungssystem, das als Bleed Treatment bezeichnet wird.

Optimierung der Materialflüsse

Mit BOB übernimmt Aurubis einen weiteren Teil der Wertschöpfungskette für Multimetalle und optimiert den konzernweiten Materialfluss durch die eigenständige Verarbeitung von Elektrolytströmen aus Beerse und Olen. BOB ist ein wichtiger Baustein in unserer Strategie. So sind wir ständig bestrebt, Rohstoffe und Zwischenprodukte noch verantwortungsvoller zu nutzen und so zu einer starken europäischen Kreislaufwirtschaft beizutragen.

Vorreiter im Bereich Nachhaltigkeit

Auch diese Recyclinganlage erfüllt die höchsten Umweltstandards in Belgien und Europa. Damit erweist sich Aurubis einmal mehr als Vorreiter in der nachhaltigen Multimetall-Produktion.

Kreislaufwirtschaft auf neuem Niveau

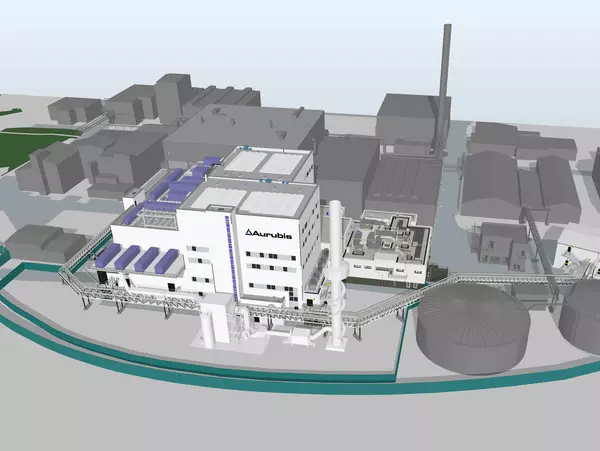

Kern des Projekts „Complex Recycling Hamburg“ (CRH) ist eine innovative Anlage, die das Trennen und Weiterverarbeiten wertvoller Rohstoffe in sich vereint und unsere Kapazitäten für das Gewinnen von Metallen aus Zwischenprodukten der Kupferherstellung entscheidend stärkt. Mit CRH können wir das Zwischenprodukt Kupferbleistein, bestehend aus Kupfer, Blei, Schwefel und Edelmetallen, künftig selbst verarbeiten, daraus wertvolle neue Rohstoffe wie Blisterkupfer, Schwefeldioxid und Bleioxid gewinnen und in unserem Hüttennetzwerk weiterverarbeiten. Das Projekt verfügt über ein Investitionsvolumen von rund 190 Mio. € und wird es uns ermöglichen, jährlich rund 30.000 t mehr Recyclingmaterial sowie eine größere Menge komplexer Hüttenzwischenprodukte durchzusetzen. Wir erreichen mit unserem innovativen Verfahren höchste Rückgewinnungswerte und können wichtige Materialkreisläufe somit zuverlässig schließen.

Der speziell für dieses Projekt entwickelte Prozess verbessert die Auslastung unserer bestehenden Anlagen und erweitert die metallurgischen Fähigkeiten des Aurubis-Hüttennetzes. Dadurch können wir unsere Wettbewerbsfähigkeit steigern und durch eine verkürzte Prozesslaufzeit auch die Edelmetallverarbeitung effizienter gestalten.

„Kein anderes unserer Wachstumsprojekte optimiert so viele Wertstoffströme und ist so stark in unser Hüttennetzwerk integriert wie CRH.“

— Jürgen Jestrabek, Projektleiter Complex Recycling Hamburg

Erfahren Sie mehr im Video

Aurubis stärkt den Standort und die Kupferproduktion

Im April 2024 haben wir in Pirdop, Bulgarien, den Ausbau der Elektrolyse für die Kupferproduktion ge-startet. In Anwesenheit des bulgarischen Wirtschaftsministers Dr. Petko Nikolov markierten wir damit den offiziellen Beginn einer Investition, die unseren strategischen Fokus „Driving Sustainable Growth“ eindrucksvoll unterstreicht. Das Projekt, in das wir insgesamt rund 120 Mio. € investieren, ist sowohl für den Standort Pirdop als auch für die Stärkung unseres Kerngeschäfts im Bereich der Kupferraffination ein großer Fortschritt. Die Fertigstellung ist für das Geschäftsjahr 2025/26 geplant.

„Der Standort Pirdop ist ein zentraler Pfeiler im Hüttennetzwerk von Aurubis.“

— Tim Kurth, COO Custom Smelting and Products

Mit dem Ausbau der Elektrolyse in Pirdop steigern wir die jährliche Produktionskapazität vor Ort um 50 % auf insgesamt 340.000 t raffiniertes Kupfer. Das Metall ist als Schlüsselmaterial für die Energiewende und die Digitalisierung weltweit gefragter denn je. Durch die Kapazitätserhöhung in Pirdop tragen wir dazu bei, diese wachsende Nachfrage zuverlässig zu bedienen und die europäische Versorgungssicherheit zu stärken. Dabei liegt unser Fokus darauf, nicht nur die Menge, sondern auch die Effizienz unserer Kupferproduktion zu steigern. So können wir künftig das gesamte in Pirdop erzeugte Anodenkupfer direkt vor Ort weiterverarbeiten. Damit reduzieren wir auch den Logistikaufwand und in Folge unsere Scope-3-Emissionen.

Die Elektrolyseerweiterung ist Teil eines umfassenden Investitionsprogramms in Pirdop, das den Standort langfristig zukunftsfähig macht. So setzen wir beispielsweise etwa 460 hocheffiziente Motoren ein, modernisieren Transformatoren und Beleuchtungstechnik und verbessern dadurch die Energieeffizienz erheblich. Der Umbau ermöglicht es uns, jährlich etwa 12.000 t CO₂-Emissionen einzusparen, und ist ein zentraler Baustein unseres Ziels, deutlich vor 2050 klimaneutral zu produzieren.

Als bedeutender Arbeitgeber und Investor ist Aurubis seit 2008 in Bulgarien tätig und spielt eine entscheidende Rolle für die Wirtschaft des Landes. Der Ausbau der Elektrolyse und die damit verbundene Erhöhung der Kupferproduktion machen deutlich, dass wir vom Standort Pirdop und seiner nachhaltigen Weiterentwicklung überzeugt sind.

Optimierung der Schlackenbehandlung

Aurubis investiert am Standort in Bulgarien rund 46 Mio. € in einen verbesserten Prozess für die Behandlung von Schlacke. Mit dem Projekt leisten wir insbesondere einen wichtigen Beitrag zum Umweltschutz. So wird die Schlacke künftig nicht mehr in Gruben, sondern mittels 200 Schlacketöpfen gekühlt. Obwohl der bisherige Prozess in der Branche als bewährtes Verfahren gilt, setzen wir mit der neuen Methode im Umweltschutz neue Maßstäbe und übertreffen den bisherigen Standard deutlich. Damit steigern wir einerseits die Arbeitssicherheit vor Ort und reduzieren andererseits die bei der Schlackenbehandlung entstehenden diffusen Emissionen in erheblichem Umfang. Die Investition in das optimierte Schlackenbehandlungsverfahren trägt dazu bei, die spezifischen Staubemissionen bis 2030 im Vergleich zu 2018 konzernweit um weitere 15 % zu senken.

Neben den Vorteilen in Umweltschutz und Arbeitssicherheit verbessert der neue Prozess durch einen reduzierten Kupferverlust in der Schlacke auch die Metallausbeute. Das ermöglicht es uns, einen noch höheren Anteil an Kupfer im Produktionsablauf zu halten. So werden wir nach der vollständigen Inbetriebnahme, die für 2026/27 geplant ist, jährlich etwa 500 t Kupfer zusätzlich ausbringen.

Aurubis erhöht Sicherheit und setzt neue Maßstäbe in der Prozess- und Anlagentechnik

Aurubis investiert am Standort in Hamburg rund 300 Mio. € in eine neue, innovative Anlage zur Verarbeitung von Edelmetall. Die „Precious Metals Refinery“ (PMR) bildet im Verbund mit bestehenden Anlagen einen neuen integrierten Hochsicherheitsbereich für die Edelmetallverarbeitung vor Ort. Die neue Anlage soll im Geschäftsjahr 2026/27 in den Betrieb gehen.

Die Precious Metals Refinery in Hamburg bildet die gesamte Prozesskette der Edelmetallverarbeitung in einem abgeschlossenen Sicherheitsbereich ab. Mit dem Projekt optimieren wir einerseits die Werks-, Edelmetall- und Arbeitssicherheit und setzen andererseits neue Maßstäbe durch den Einsatz innovativer Prozess- und Anlagentechnik. Der neu entwickelte metallurgische Prozess wird die Durchlaufzeiten der edelmetallhaltigen Materialien deutlich reduzieren und die operativen Kosten um rund 15 % senken. Mit dieser Effizienzsteigerung erhöhen wir die Produktionskapazität im Edelmetallbereich signifikant und schaffen so die Voraussetzungen zusätzliche strategische Wachstumsprojekte zu realisieren.